كيفية تقليل الثرثرة في عملية الطحن باستخدام الحاسب الآلي – نصائح لتقليل اهتزاز التشغيل الآلي

2023-10-30

الطحن باستخدام الحاسب الآلي قوي ومتعدد الاستخدامات عملية التصنيع الذي يسمح بإنتاج أجزاء دقيقة ومعقدة. ومع ذلك، إحدى المشكلات الشائعة التي يواجهها الميكانيكيون أثناء الطحن باستخدام الحاسب الآلي هي الثرثرة. الثرثرة، في سياق التصنيع، هي الاهتزاز أو التذبذب غير المرغوب فيه الذي يحدث أثناء القطع. يمكن أن يؤدي ذلك إلى سوء التشطيبات السطحية وتقليل عمر الأداة وحتى تلف الماكينة. في هذا الدليل الشامل، سوف نستكشف أسباب الثرثرة في الطحن باستخدام الحاسب الآلي ونقدم مجموعة واسعة من النصائح والتقنيات لتقليلها أو القضاء عليها بشكل فعال.

فهم الدردشة في CNC الطحن

ما هو الثرثرة في الطحن باستخدام الحاسب الآلي؟

الثرثرة، في سياق الطحن باستخدام الحاسب الآلي، هي ظاهرة مدمرة وضارة تحدث أثناء عملية التصنيع. ويظهر ذلك على شكل اهتزاز أو تذبذب غير مرغوب فيه في أداة الآلة أو قطعة العمل أو أداة القطع. غالبًا ما تتميز هذه الظاهرة بضوضاء مميزة وغير سارة ويمكن أن يكون لها آثار خطيرة على عمليات التشغيل الآلي. لفهم الثرثرة بشكل أكثر شمولاً، دعونا نحلل مكوناتها وديناميكياتها الرئيسية.المكونات الرئيسية للدردشة:

- أداة آلة: أداة الآلة CNC، بما في ذلك مكوناتها الهيكلية، والمغزل، و تحمليمكن أن تكون مصدرًا للثرثرة إذا كانت تفتقر إلى الصلابة أو لم تتم صيانتها بشكل صحيح.

- الشغل: يمكن أن تؤثر المواد التي يتم تشكيلها وخصائصها، مثل الصلابة والتثبيت، على الثرثرة.

- تزيين: يمكن أن يلعب اختيار أدوات القطع وشكلها الهندسي وحالتها ومادتها دورًا مهمًا في حدوث الثرثرة.

- معلمات القطع: يمكن أن يؤثر اختيار معلمات القطع، بما في ذلك معدل التغذية وسرعة القطع وعمق القطع، على استقرار عملية المعالجة.

ديناميات الثرثرة:

تحدث الثرثرة عندما يكون هناك خلل في التوازن بين القوى المؤثرة على أداة القطع والمقاومة التي توفرها مادة الشغل. ويؤدي هذا الاختلال إلى الاهتزاز، مما قد يؤدي إلى مجموعة من النتائج السلبية، بما في ذلك:- تشطيب سطحي ضعيف: يمكن أن تترك الاهتزازات الناجمة عن الثرثرة وراءها تشطيبات سطحية غير منتظمة وخشنة على الجزء المُشكَّل، مما يقلل من جودته ودقته.

- انخفاض عمر الأداة: يمكن أن تؤدي التذبذبات السريعة والمستمرة في الأداة إلى التآكل المفرط للأداة وتقصير عمرها الافتراضي بشكل كبير.

- تلف الآلة: قد يؤدي التعرض الطويل للأحاديث إلى تعريض سلامة ماكينة CNC نفسها للخطر. مع مرور الوقت، يمكن أن يؤدي الضغط الميكانيكي المتراكم إلى إصلاحات مكلفة وتوقف عن العمل.

- خسارة الإنتاجية: تتطلب الثرثرة في كثير من الأحيان تقليل سرعات القطع أو التغذية للتخفيف من المشكلة، مما قد يؤدي إلى أوقات تشغيل أطول وانخفاض الإنتاجية الإجمالية.

لماذا يهم الدردشة

يعد فهم سبب أهمية الثرثرة أمرًا بالغ الأهمية لأي عملية طحن باستخدام الحاسب الآلي. في حين أنه قد يبدو بمثابة إزعاج أو إزعاج، فإن تأثيره يمتد إلى ما هو أبعد من ذلك. وإليك السبب وراء كون الثرثرة مصدر قلق كبير:- جودة الجزء النهائي: يمكن للثرثرة أن تؤثر بشدة على جودة ودقة الجزء المُشكل. إذا كان هدفك هو إنتاج مكونات عالية الدقة، فقد تكون الثرثرة عائقًا كبيرًا.

- أداة الحياة: يمكن أن تؤدي الاهتزازات الناجمة عن الثرثرة إلى تآكل الأداة وكسرها بسرعة. وهذا يعني زيادة تكاليف استبدال الأدوات والانقطاعات المتكررة لعملية التصنيع.

- سلامة الآلة: التعرض لفترة طويلة للثرثرة يمكن أن يسبب تلفًا لآلة CNC نفسها. يتضمن ذلك تآكل مكونات الماكينة وتلف عمود الدوران والمشكلات الهيكلية الأخرى.

- إنتاجية: تجبر الثرثرة الميكانيكيين على تقليل سرعات القطع والأعلاف لتجنب المزيد من المشكلات. تؤدي هذه الوتيرة البطيئة إلى تقليل الإنتاجية الإجمالية ويمكن أن تؤدي إلى تأخير في إكمال مهام المعالجة الآلية.

- مخاوف السلامة: قد تشكل الثرثرة مخاطر على السلامة في ورشة العمل. قد تؤدي الاهتزازات وعدم الاستقرار الذي تنتجه إلى وقوع حوادث أو إخراج الأدوات أو تلف قطعة العمل.

ما هو الاهتزاز بالقطع؟

اهتزاز التصنيع، والذي يشار إليه غالبًا باسم "الاهتزاز" في سياق عمليات التشغيل الآلي، هو حركة أو تذبذبات غير مرغوب فيها تحدث أثناء قطع المواد أو تصنيعها. تتجلى هذه الظاهرة في شكل حركات سريعة ذهابًا وإيابًا، عادةً في شكل اهتزازات أو اهتزازات أو تذبذبات، في أداة الآلة أو قطعة العمل أو أداة القطع أو مجموعة من هذه المكونات. يعد اهتزاز التشغيل مشكلة شائعة في عمليات التشغيل المختلفة، بما في ذلك الخراطة والطحن والحفر والطحن. تشمل الخصائص الرئيسية لاهتزاز المعالجة ما يلي:- الحركة غير المرغوب فيها: يمثل الاهتزاز حركة غير مرغوب فيها في نظام التشغيل الآلي. يمكن أن يؤدي إلى عدم الاستقرار، مما يؤثر على دقة وجودة الأجزاء المصنعة.

- التذبذب المتكرر: يحدث الاهتزاز عادةً عند تردد أو ترددات محددة، مما يؤدي إلى حركات متكررة ذهابًا وإيابًا. ويمكن ملاحظة هذه التذبذبات في حركة قطعة العمل أو أداة القطع أو الآلة بأكملها.

- الضوضاء: غالبًا ما ينتج الاهتزاز ضوضاء مميزة، والتي يمكن أن تكون نتيجة لتحرك المكونات أو اهتزازها ضد بعضها البعض. يمكن أن تكون هذه الضوضاء بمثابة مؤشر مسموع للاهتزاز.

- انخفاض الانتهاء من السطح: يمكن أن يؤدي الاهتزاز إلى تشطيبات سطحية غير متساوية أو غير منتظمة على الأجزاء المُشكَّلة، مما يؤثر على جودتها ودقتها.

- تقصير عمر الأداة: يمكن أن تؤدي الحركات السريعة وغير المنتظمة المرتبطة بالاهتزاز إلى تآكل مفرط وتلف الأداة، مما يؤدي إلى الحاجة إلى تغيير الأداة بشكل متكرر.

- تآكل الآلة وتلفها: قد يؤدي التعرض لفترة طويلة للاهتزاز إلى تسريع تآكل مكونات الماكينة وتلفها، بما في ذلك المغازل والمحامل والعناصر الهيكلية.

- عدم الدقة والاختلافات الأبعاد: يمكن أن يتسبب الاهتزاز في انحراف قطعة العمل أو الأداة، مما يؤدي إلى عدم الدقة واختلافات الأبعاد في المنتج النهائي.

أسباب الثرثرة

تعتبر الثرثرة في الطحن باستخدام الحاسب الآلي ظاهرة معقدة تتأثر بمجموعة من العوامل. إن فهم هذه الأسباب أمر أساسي لمعالجة الثرثرة والتخفيف من حدتها بشكل فعال. ويمكن تصنيف هذه العوامل على نطاق واسع إلى أربعة مجالات رئيسية:1. عوامل الأدوات الآلية

تعد خصائص وحالة آلة CNC نفسها من العوامل المساهمة بشكل كبير في الثرثرة. يمكن أن تؤثر العديد من العوامل المتعلقة بالجهاز على حدوث الثرثرة:أ. الاستعلاء:

صلابة يشير إلى قدرة الآلة على مقاومة التشوه أو الثني أثناء عملية التصنيع. الآلة الأكثر صلابة تكون أقل عرضة للثرثرة. يجب أن يتم تصميم وبناء مكونات الماكينة، مثل قاعدة الماكينة، والأعمدة، والمغزل، مع الأخذ في الاعتبار الصلابة العالية. تضمن صلابة الماكينة ظروف قطع مستقرة، مما يقلل من احتمالية الثرثرة.ب. سرعة المغزل:

• سرعة المغزل عامل حاسم في السيطرة على الثرثرة. يجب أن تكون سرعة المغزل متوافقة بشكل مناسب مع مادة قطعة العمل وأداة القطع المستخدمة. يساعد التشغيل بسرعة المغزل الصحيحة على منع الثرثرة من خلال الحفاظ على عملية قطع مستقرة ومتوازنة.ج. التلطيف:

تأتي بعض آلات CNC مجهزة بأدوات مدمجة أنظمة التخميد مصممة لامتصاص الاهتزازات أثناء المعالجة. تساعد أنظمة التخميد هذه على تقليل الثرثرة، خاصة أثناء عمليات المعالجة عالية السرعة. يمكن أن يكون الاستثمار في آلة ذات ميزات تخميد متقدمة حلاً عمليًا لتقليل الثرثرة.د. الإحكام والدقة:

آلات ذات مستويات أعلى من دقة و دقة هم أقل عرضة لتجربة الثرثرة. تضمن دقة الماكينة الحفاظ على ظروف القطع المتسقة، مما يقلل من خطر الاهتزازات وعدم الاستقرار أثناء المعالجة.2. عوامل الشغل

يمكن أن تؤثر قطعة العمل، بما في ذلك خصائصها المادية وحجمها وتركيباتها، بشكل كبير على الثرثرة. تشمل العوامل المتعلقة بقطعة العمل ما يلي:أ. خصائص المواد:

• خصائص المواد من المواد الشغل هي اعتبارات حاسمة. تؤثر صلابة المادة وكثافتها وموصليتها الحرارية على قدرتها على امتصاص وتبديد الحرارة المتولدة أثناء المعالجة. يمكن لهذه الخصائص أن تعزز ظروف القطع المستقرة أو تؤدي إلى الثرثرة.ب. تركيب الشغل:

التثبيت يشير إلى كيفية تثبيت قطعة العمل أو تثبيتها في مكانها بشكل آمن أثناء المعالجة. يعد التثبيت المناسب أمرًا ضروريًا لمنع الثرثرة، حيث أن أي حركة أو اهتزاز في قطعة العمل يمكن أن يعطل عملية القطع. إن تثبيت قطعة العمل بشكل آمن يضمن الاستقرار ويقلل من خطر الثرثرة.ج. البروز:

• البروز هي المسافة بين قطعة العمل وحامل الأداة. يمكن أن تؤدي الأجزاء المتدلية الأطول إلى تضخيم الثرثرة بسبب زيادة انحراف الأداة. يمكن أن يساعد تقليل التراكم أو استخدام أدوات أقصر في تخفيف هذا التأثير.3. عوامل الأدوات

يمكن أن يؤثر اختيار أدوات القطع وحالتها وهندستها والمادة بشكل كبير على الثرثرة. تشمل العوامل المتعلقة بالأدوات التي يجب مراعاتها ما يلي:أ. مادة الأداة:

اختيار المناسب مادة الأداة على أساس مادة الشغل أمر بالغ الأهمية. توفر المواد المختلفة مستويات مختلفة من مقاومة التآكل ومقاومة الحرارة. يمكن أن يؤدي الاختيار الصحيح لمواد الأداة إلى تقليل تآكل الأداة واحتمالية الثرثرة.ب. هندسة الأداة:

• هندسة الأداة، بما في ذلك عدد المزامير، وزاوية أشعل النار، وزاوية الحلزون، يمكن أن تؤثر على قوى القطع، وبالتالي الثرثرة. تُفضل الأشكال الهندسية للأدوات التي توفر تحكمًا أفضل في الرقائق وتقلل من قوى القطع بالنسبة للمواد المعرضة للثرثرة.ج. حالة الأداة:

• حالة أدوات القطع يلعب دورا هاما في حدوث الثرثرة. من المرجح أن تسبب الأدوات البالية أو التالفة الثرثرة. يعد الفحص والصيانة المنتظمة للأدوات أمرًا ضروريًا للتأكد من أن الأدوات في حالة مثالية.4. معلمات القطع

إن اختيار معلمات القطع، مثل معدل التغذية وسرعة القطع وعمق القطع، يؤثر بشكل مباشر على حدوث الثرثرة. تشمل العوامل المتعلقة بمعلمات القطع ما يلي:أ. معدل التغذية:

An معدل تغذية غير مناسب هذا مرتفع جدًا يمكن أن يؤدي إلى قوى القطع المفرطة وبالتالي الثرثرة. تعد موازنة معدل التغذية مع معلمات القطع الأخرى أمرًا ضروريًا لمنع الثرثرة.ب. سرعة القطع:

• سرعة القطع يجب أن يتم اختياره بشكل صحيح بناءً على المواد والأدوات المستخدمة. يمكن أن تؤدي سرعة القطع غير المناسبة، سواء كانت عالية جدًا أو منخفضة جدًا، إلى حدوث ثرثرة. تعتمد سرعة القطع الصحيحة على عوامل مثل نوع المادة، مادة الأداة، وهندسة الأداة.ج. عمق القطع:

• عمق القطع يؤثر على حمل الشريحة والقوى المؤثرة على الأداة. يمكن أن يؤدي القطع العميق إلى زيادة التحميل على الأداة، مما يؤدي إلى الاهتزازات والثرثرة. يمكن أن يساعد تقليل عمق القطع في منع الثرثرة، خاصة عند معالجة المواد الصعبة. يعد فهم التفاعل بين هذه العوامل وتأثيرها المحدد على الثرثرة أمرًا بالغ الأهمية لتطوير استراتيجيات فعالة لتقليل أو القضاء على هذه الظاهرة الضارة أثناء الطحن باستخدام الحاسب الآلي. في الأقسام التالية، سوف نتعمق في الاستراتيجيات المختلفة وأفضل الممارسات للحد من الثرثرة من خلال معالجة هذه الأسباب الجذرية.استراتيجيات للحد من الثرثرة

يمكن أن تشكل الثرثرة في عملية الطحن CNC تحديًا مستمرًا، ولكن هناك العديد من الاستراتيجيات والتقنيات الفعالة لتقليلها أو القضاء عليها. تشمل هذه الاستراتيجيات تحسينات في أدوات الآلات، والإعداد المناسب لقطع العمل، واختيار الأدوات وصيانتها، وتحسين معلمات القطع، وتخطيط مسار الأدوات، وتقنيات التخميد، واستخدام أنظمة المراقبة والتحكم. دعونا نستكشف كل واحدة من هذه الاستراتيجيات بالتفصيل:1. تحسينات أداة الآلة

يعد تحسين آلة CNC نفسها طريقة فعالة لتقليل الثرثرة. فيما يلي بعض الأساليب التي يجب مراعاتها:أ. الترقية إلى جهاز أكثر صلابة:

إذا كان جهازك الحالي يفتقر إلى الصلابة والاستقرار، ففكر في الترقية إلى جهاز أكثر قوة. تقلل الآلة الصلبة من الانحراف ويمكن أن تخفف الاهتزازات بشكل فعال أثناء عملية المعالجة، مما يقلل من احتمالية الثرثرة.ب. أنظمة التخميد:

تأتي بعض الآلات مجهزة بأجهزة مدمجة أنظمة التخميد مصممة لامتصاص الاهتزازات. تعتبر هذه الأنظمة مفيدة بشكل خاص لتقليل الثرثرة أثناء المعالجة عالية السرعة. يمكن أن تؤدي الترقية إلى جهاز مزود بميزات التخميد المتقدمة إلى تقليل الثرثرة بشكل كبير.ج. الصيانة الدورية للآلة:

الصيانة المتكررة أمر بالغ الأهمية. قم بفحص وضبط مكونات الماكينة الهامة بانتظام للتأكد من أن الماكينة تعمل على النحو الأمثل. يتضمن ذلك فحص وربط البراغي، ومعايرة المغزل، والحفاظ على الحالة العامة للآلة.2. إعداد الشغل

يعد الإعداد المناسب لقطعة العمل أمرًا ضروريًا لمنع الثرثرة. خذ بعين الاعتبار الخطوات التالية:أ. تركيب آمن:

تأكد من أن الشغل هو فرضت بشكل آمن أو مثبتة لمنع أي حركة أو اهتزاز غير مقصود. يعد التثبيت المناسب أمرًا بالغ الأهمية للحفاظ على الاستقرار أثناء التشغيل الآلي.ب. اختيار المواد:

اختيار المواد المناسبة لقطعة العمل الخاصة بك بناءً على متطلبات المعالجة المحددة. يمكن لخصائص المادة، مثل الصلابة والتوصيل الحراري، أن تؤثر على الثرثرة. يمكن أن يؤدي اختيار المادة المناسبة إلى تعزيز ظروف القطع المستقرة.ج. تقليل التراكم:

يمكن أن تؤدي الأجزاء الطويلة المتدلية بين قطعة العمل والأداة إلى تضخيم الثرثرة بسبب زيادة انحراف الأداة. يمكن أن يساعد تقليل التراكم أو استخدام أدوات أقصر في تخفيف هذا التأثير.3. اختيار الأداة والصيانة

يؤثر اختيار أدوات القطع وحالتها بشكل كبير على الثرثرة. تشمل العوامل المتعلقة بالأدوات التي يجب مراعاتها ما يلي:أ. مادة الأداة:

إختار ال مادة الأداة المثالية على أساس المواد الشغل. توفر المواد المختلفة مستويات مختلفة من مقاومة التآكل ومقاومة الحرارة. يمكن أن يؤدي الاختيار الصحيح لمواد الأداة إلى تقليل تآكل الأداة واحتمالية الثرثرة.ب. هندسة الأداة:

النظر في هندسة الأداة، بما في ذلك عدد المزامير، وزاوية أشعل النار، وزاوية الحلزون. يُفضل استخدام الأشكال الهندسية المناسبة للأدوات التي توفر تحكمًا جيدًا في الرقاقة وتقليل قوى القطع للمواد المعرضة للثرثرة.ج. الصيانة الدورية للأداة:

التأكد من وجود أدوات القطع بحالة جيدة عن طريق إجراء عمليات التفتيش والصيانة الدورية. من المرجح أن تسبب الأدوات البالية أو التالفة الثرثرة. تتضمن الصيانة المناسبة للأداة الشحذ والتجديد وتغيير الأداة حسب الضرورة.4. معلمات القطع الأمثل

يعد تحديد معلمات القطع الصحيحة أمرًا ضروريًا لمنع الثرثرة. تشمل العوامل المتعلقة بمعلمات القطع ما يلي:أ. معدل التغذية:

اختيار معدل التغذية المناسب التي تكون متوازنة مع معلمات القطع الأخرى. يمكن أن يؤدي معدل التغذية المرتفع بشكل مفرط إلى زيادة قوى القطع والثرثرة. اضبط معدل التغذية للحفاظ على التشغيل المستقر.ب. سرعة القطع:

• سرعة القطع يجب أن يتم اختياره بشكل صحيح بناءً على المواد والأدوات المستخدمة. يمكن أن تؤدي سرعة القطع غير المناسبة إلى الثرثرة. تعتمد سرعة القطع الصحيحة على عوامل مثل نوع المادة، مادة الأداة، وهندسة الأداة.ج. عمق القطع:

• عمق القطع يؤثر على حمل الرقاقة وقوى الأداة. يمكن أن يؤدي القطع العميق إلى زيادة التحميل على الأداة، مما يؤدي إلى الاهتزازات والثرثرة. يمكن أن يساعد تقليل عمق القطع في منع الثرثرة، خاصة عند العمل باستخدام مواد صعبة.5. تحسين مسار العمل

يمكن أن يؤدي تحسين مسار الأدوات إلى تقليل الثرثرة عن طريق تجنب التغييرات المفاجئة في قوى القطع. خذ بعين الاعتبار الأساليب التالية:أ. طحن Trochoidal:

الطحن Trochoidal هو الأسلوب الذي ينطوي على أنماط مسار الأدوات المستمرة والمتحكم فيها التي يمكن أن تقلل من الثرثرة. إنها تتضمن الأداة التي تتبع مسارًا دائريًا أو منحنيًا بدلاً من إجراء عمليات قطع مستقيمة.ب. التسلق مقابل الطحن التقليدي:

الاختيار بين تسلق الطحن (حيث يدور القاطع في اتجاه التغذية) و الطحن التقليدي (حيث يدور القاطع عكس اتجاه التغذية) يمكن أن يؤثر على الثرثرة. غالبًا ما تولد عملية الطحن المتسلق ثرثرة أقل، لأنها تقلل من تأثير قوى القطع.6. تقنيات التخميد

لمعالجة الثرثرة أثناء التصنيع، يمكن استخدام تقنيات التخميد المختلفة:a. مخمدات الأداة:

مخمدات الأدوات عبارة عن مرفقات يمكن إضافتها إلى حامل الأدوات لتقليل الاهتزازات والثرثرة. تمتص هذه المخمدات الاهتزازات وتحسن استقرار عملية المعالجة.b. حاملي الأدوات المقاومة للثرثرة:

فكر في استخدام أدوات التثبيت المصممة خصيصًا لتقليل الثرثرة. يشتمل حاملو الأدوات هؤلاء على تقنيات تخميد متقدمة لتعزيز استقرار المعالجة.c. تصنيع إدراجات مقاومة للثرثرة:

يمكن تركيب إدخالات مقاومة للثرثرة على أداة القطع. تم تصميم هذه الإدخالات لتخفيف الاهتزازات وتعزيز ثبات الأداة.7. أنظمة المراقبة والتحكم

لإدارة الثرثرة بشكل فعال، فكر في استخدام أنظمة المراقبة والتحكم:a. نظم مراقبة الاهتزاز:

تثبيت أنظمة مراقبة الاهتزاز على آلة CNC للكشف عن الثرثرة في الوقت الحقيقي. يمكن لهذه الأنظمة ضبط معلمات القطع أو مسار الأدوات تلقائيًا لتقليل الثرثرة عند حدوثها.b. أنظمة التحكم التكيفية:

تستخدم أنظمة التحكم التكيفية البيانات في الوقت الفعلي لضبط معلمات القطع ومسار الأدوات ديناميكيًا لمنع الثرثرة. يمكن أن تكون هذه الأنظمة فعالة للغاية في تقليل الثرثرة.c. قياس قوة القطع:

القياس والرصد قوى القطع أثناء التشغيل الآلي يمكن أن توفر بيانات قيمة للمساعدة في منع الثرثرة. ومن خلال فهم القوى المؤثرة، يمكن إجراء تعديلات لتقليل الاهتزاز. يمكن أن يؤدي تنفيذ هذه الاستراتيجيات والتقنيات إلى تقليل التشويش في عملية الطحن باستخدام الحاسب الآلي أو القضاء عليه بشكل كبير، مما يؤدي إلى تحسين جودة الأجزاء وعمر أطول للأداة وموثوقية الماكينة وزيادة الإنتاجية. بالإضافة إلى ذلك، يمكن تكييف هذه الأساليب لتناسب الاحتياجات الخاصة بك التصنيع باستخدام الحاسب الآلي العملية، مما يجعل الحد من الثرثرة هدفا عمليا وقابلا للتحقيق.في الخلاصة

تعد الثرثرة في الطحن باستخدام الحاسب الآلي مشكلة حرجة يمكن أن تؤثر بشكل كبير على جودة عمليات التصنيع وكفاءتها وفعاليتها من حيث التكلفة. يعد فهم أسباب الثرثرة، بما في ذلك عوامل أدوات الآلة، والمشكلات المتعلقة بقطع العمل، وعوامل الأدوات، واعتبارات معلمات القطع، أمرًا ضروريًا لمعالجة هذا التحدي بفعالية. لتقليل الثرثرة أو القضاء عليها، يمكن للميكانيكيين تنفيذ مجموعة واسعة من الاستراتيجيات والتقنيات:- تحسينات أداة الآلة: الترقية إلى آلات أكثر صلابة، واستخدام أنظمة التخميد، وضمان الصيانة الدورية يمكن أن تعزز استقرار الماكينة وتقلل من الثرثرة.

- إعداد الشغل: يساهم التثبيت المناسب واختيار المواد وتقليل البروز في استقرار قطعة العمل وتقليل التشويش.

- اختيار الأداة وصيانتها: يمكن أن يؤدي اختيار المواد والأشكال الهندسية المناسبة للأداة، بالإضافة إلى الحفاظ على الأدوات في حالة جيدة، إلى تقليل الثرثرة.

- معلمات القطع المثلى: يعد ضبط معدلات التغذية وسرعات القطع وعمق القطع للحفاظ على قوى القطع المتوازنة أمرًا بالغ الأهمية في تقليل الثرثرة.

- تحسين مسار العمل: يمكن أن يساعد استخدام الطحن المدروي واختيار اتجاه الطحن المناسب (الصعود أو التقليدي) في منع الثرثرة.

- تقنيات التخميد: يمكن أن يؤدي استخدام مخمدات الأدوات، وحاملات الأدوات المقاومة للاهتزاز، وإدراج الآلات المصممة لتخفيف الاهتزازات إلى تخفيف الثرثرة.

- أنظمة المراقبة والتحكم: باستخدام أنظمة مراقبة الاهتزازات، وأنظمة التحكم التكيفية، وقياس قوة القطع يمكن اكتشاف الثرثرة ومعالجتها في الوقت الفعلي.

خدماتنا

- 5 محور بالقطع

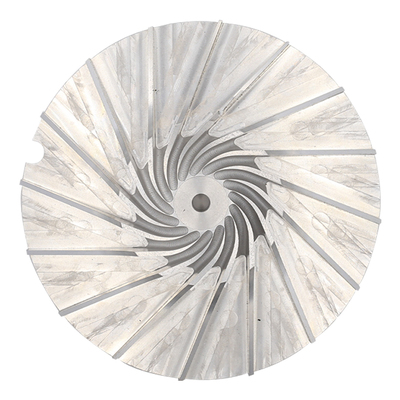

- طحن باستخدام الحاسب الآلي

- تحول باستخدام الحاسب الآلي

- صناعات الآلات

- عملية بالقطع

- معالجة الاسطح

- الآلات المعدنية

- تصنيع البلاستيك

- مسحوق تعدين العفن

- يموت الصب

- معرض القطع

دراسة الحالات

- قطع غيار السيارات المعدنية

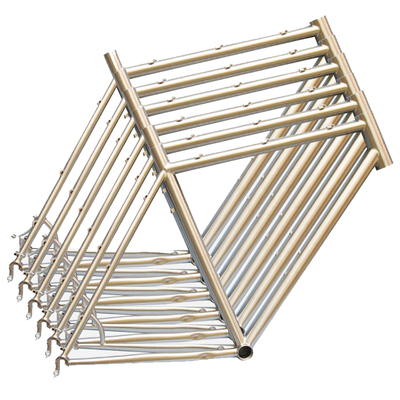

- أجزاء الماكينة

- غرفة التبريد LED

- أجزاء البناء

- قطع غيار موبايل

- قطع غيار طبية

- أجزاء إلكترونية

- الآلات المخصصة

- أجزاء دراجات

قائمة مواد

- تصنيع الألمنيوم

- بالقطع التيتانيوم

- تصنيع الفولاذ المقاوم للصدأ

- تصنيع النحاس

- تصنيع النحاس

- تصنيع سبائك فائقة

- نظرة خاطفة بالقطع

- UHMW بالقطع

- تصنيع Unilate

- PA6 بالقطع

- بالقطع PPS

- تصنيع تفلون

- بالقطع Inconel

- أداة تصنيع الصلب

- المزيد من المواد

معرض القطع